Литература

- Жагирновский М., Шоров 8. Улучшение звучания 35АС-1 и ее модификаций. Радио, 1987, № 8, с. 29–30.

- Шоров В. Улучшение головок громкоговорителей. Радио. 1986, № 4, с. 39–41.

- Алдошина И., Войшвилло А. Высококачественные акустические системы и излучатели. М., Радио и связь. 1985.

- Жбанов В. Механическое демпфирование диффузоров. Радио, 1988, № 5, с. 41–43.

- Маслов А. Еще раз о переделке громкоговорителя 35АС-212 (S- 90). Радио, 1985. № 1, С. 59.

- Жбанов В. О демпфировании динамических головок. Радио, 1987, № 8, с. 31–34.

- Геннадий и Карен Арзумановы. К вопросу о модернизации акустических систем. Вестник А.Р.Ф. №6, 2000

Основы доработка акустики →

← Улучшение звучания 35АС-1 и ее модификаций

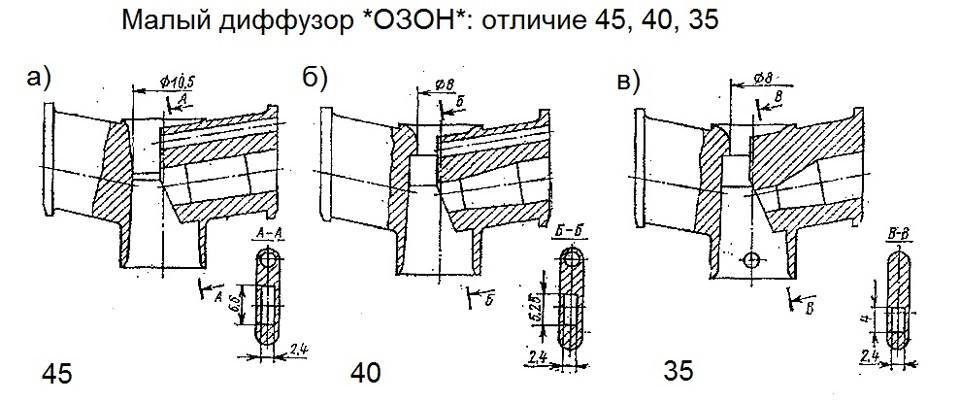

Шлифовка малых диффузоров

Собственно причина разборки карбюратора – после портинга и ломатинга ГБЦ от меня ушёл ХХ и не

обещал вернуться. Неделю ездил не убирая подсоса. Первая обнаруженная проблема – топливный фильтр был наполовину забит:

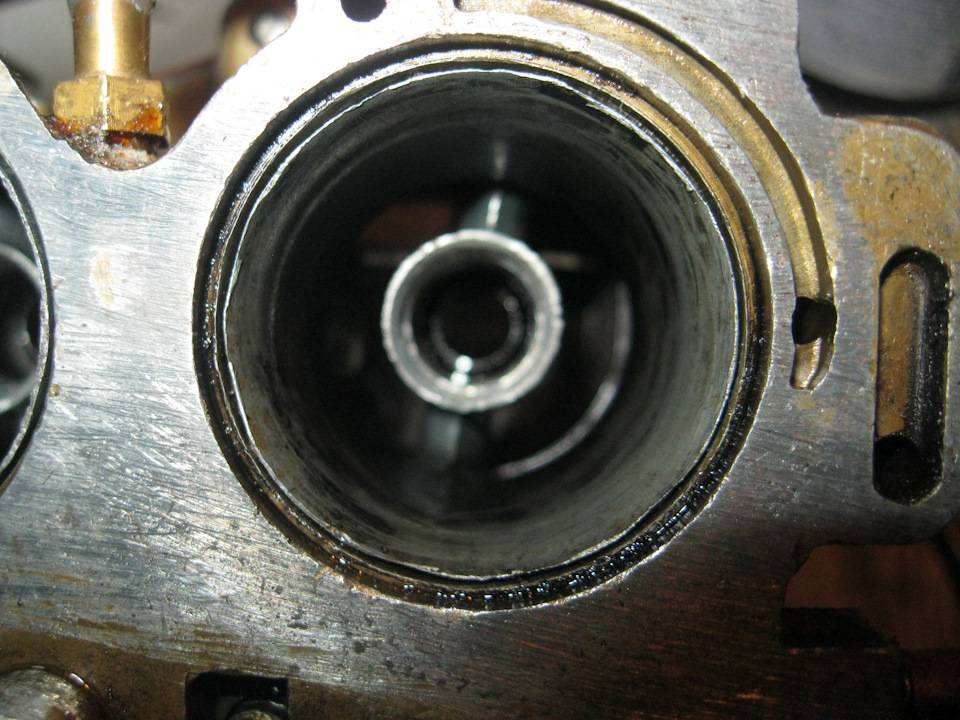

С основной проблемой всё оказалось просто – в эмульсионный канал попал кусочек краски с воздушного фильтра:

Также у винта качества отсутствовало уплотнительно кольцо, но не думаю что это как-то влияло, резьба там довольно длинная.

Пользуясь случаем решил расширить каналы внутри малых диффузоров. Так как после доработки ГБЦ на 5500 оборотов расход

воздуха стал таким, что из-за высокой скорости воздуха происходил срыв воздушного потока, и эмульсия переставала

поступать в двигатель. Отсечка на карбюраторе таки существует :). Собственно изначально понятно, что солекса 24+26

для мотора 2,4 недостаточно, я его дорабатываю с целью поиска эффективных методик, которые применю на к-88,

если решу перейти на него.

Перед шлифовкой канала в малом диффузоре удалил заусенцы в окне карбюратора

И входе в малый диффузор:

Также зенкером снял фаску 45 градусов на выходе малого диффузора:

Проблемное место выглядит следующим образом. Вот это кратчайший путь эмульсии по каналу малого диффузора:

Растачивать канал в малом диффузоре я планировал надфилем, или острой заточкой, но потом мне пришла идея получше:

https://vk.com/video_ext.php

Проволочкой продеваем несколько ниток, наносим притирочной пасты для клапанов и елозим. Плюс метода – внутри

будет проточен кратчайший путь, а натяжением концов нитки, можно создать требуемую форму на входах в канал.

Помимо кратчайшего пути, я ещё расшлифовал канал по бокам, увеличив пропускную способность канала. После

шлифовки, само собой, диффузор нужно тщательно промыть. На следующих фото видно изменение кратчайшего

пути эмульсии, притом что я ещё и бока канала слегка проточил:

Также я отшлифовал внутреннюю поверхность малых диффузоров.

Шлифовка выявила дефекты литьевой формы, подтвердив эффективность методики, что снимается только материал,

реально мешающий потоку воздуха:

Никаким другим способом – дремелем, шкуркой такого эффекта не добиться, здесь впалости не обрабатываются

за счёт натяжения нити:

Визуально изменения не очень большие, но на максимально расходе воздухе эффект должен быть:

При этом форма первого распылителя почти не изменилась:

А со вторым я немного перестарался, но не думаю что это сильно критично:

Также сменил игольчатый клапан, в новом тело клапана из алюминия, а шток из стали у старого обе детали были из латуни.

также подрегулировал поплавки.

Важные мелочи

Любые «Солексы» (кроме 21073) имеют жиклеры с очень тонкими отверстиями. Нужно отметить, что из-за этого жиклеры очень чувствительны к мусору в топливе, а сам карбюратор часто забивается грязью. По причине этого следует регулярно менять топливные фильтры. Чтобы повысить надежность, можно установить инжекторный топливный фильтр. Это выйдет немного дороже, но зато можно увеличивать интервал между ревизией агрегата.

Если решение установить карбюратор «Солекс» на классику принято, то кроме карбюратора могут понадобиться дополнительные запасные части. Агрегат может быть установлен с воссозданием системы ЭПХХ или же без нее – останется только неподключенный электромагнитный клапан. Проще всего обойтись этой системой. Но специалисты утверждают, что ЭПХХ хоть и позволяет добиться 5 % экономии топлива, но при этом система ненадежна и часто выходит из строя. А это значительно снижает надежность всего агрегата.

Чтобы электромагнитный клапан не мог перекрывать подачу горючего в канал холостого хода «Солекса» (ведь блок ЭПХХ не устанавливается штатно), необходимо удалить иглу клапана из корпуса. Но проще всего подключить клапан от замка зажигания.

При установке «Солекса» на заднеприводные ВАЗы нужно заглушить «обратку» пробкой или же подключить ее через обратный клапан в систему подачи топлива к топливному фильтру.

Мехобработка

Периодически советую полностью очищать шарнир сектора подсоса, иначе при загрязнении подсос убирается не полностью:

При это в качестве смазки рекомендую графит карандаша, это предохранит от налипания грязи:

Далее на входе камер слегка скругляем кромку:

Также слегка раззенковываем каналы воздушных жиклёров:

Следующий на очереди – небольшой шов на конце стенки верхней части карбюратора:

Стачиваем его аккуратно изнутри, при этом нужно ограничиться созданием плавного перехода, и не более:

На цетральной части тоже был шов, стачиваем его в плоскость:

Также стачиваем кромку выступа над малым диффузором:

Совмещая половинки карбюратора, устраняем все швы и выступы, при этом важно не перестараться:

Особенно важен стык половинок. Все ступеньки должны быть сглажены, а то и вовсе убраны при возможости:

Все помехи устранены:

Далее помечаем диффузоры, это необходимо сделать, так как они будут дорабатываться по месту:

Смотрим, где боковины малых диффузоров выходят в камеры и стачиваемих, придавая обтекаемую форму:

Далее боковины диффузора вытачиваем в плоскость:

Нижние грани стачиваем, чтобы получилась кромка:

Для улучшения обтекания воздухом, создаём небольшую промежуточную грань:

Ну и на десерт закругляем верхню кромку боковин

То есть в сечении боковины должны иметь каплевидную форму:

Также стачиваем микро шов на поверхности трубки:

Внутри малого диффузора виден небольшой шов:

Надфилем слегка стачиваем этот шов:

Нижняя часть большого диффузора не по феншую, обработать проблематично:

Раззенковываем игольчатый клапан, этим увеличим его пропускную способность:

Завершающий этап – доработка прокладок. По коллектору вырезаем шаблон:

Стачиваем всё лишнее с теплоизолирующей прокладки. Она металлизированная, поэтому её надо точить надфилем:

Шаблоном размечаем текстолитовую прокладку:

Круглым напильником делаем плавный переход с карбюратора на коллектор:

В результате получаем плавную аэродинамическую форму, это должно ощутимо улучшить пропускную способность на высоких обротах:

Модернизация сверлильных станков

Сверлильные станки бытового назначения, выпускаемые как отечественными, так и зарубежными производителями имеют ряд несовершенств. Изначально эти станки нельзя назвать оборудованием, обладающим высокой точностью обработки. Встает вопрос о модернизации или модификации оборудования.

Модернизация сверлильных станков может включать в себя различные направления: переделка с изменением технических характеристик и доработка конструкции без изменения характеристик (модификация).

Доработка может состоять в дооснащении рабочего стола освещением. Подобная модернизация не поможет станку стать более точным. Увеличение жёсткости шпиндельного узла – вот что нужно для более точного выполнения сверлильных, расточных и прочих видов работ, выполняемых на вертикально-сверлильных станках.

Доработкой для сокращения затрат времени на обработку деталей, можно считать изменение конструкции зажима с механического на полуавтоматический или автоматический.

20ГДС-4-8 в качестве низкочастотной

Известно, что низкочастотные головки бывают в продаже крайне редко. Гораздо чаще в магазинах можно встретить среднечастотные динамические головки 20ГДС-4-8 (старое название 15ГД-11). При необходимости их можно использовать в качестве низкочастотных путем увеличения гибкости гофрированной центрирующей шайбы .

С этой целью из нее удаляют два противоположных сектора по 90 градусов каждый (см. рис.) Удаляемые части аккуратно вырезают тонким острым скальпелем так, чтобы на срезе не оставалось бумажных хлопьев и отдельных нитей. Края образовавшихся отверстий промазать вибропоглащающей мастикой

Привод усилителя насоса

Наибольшую противоречивость в тюнинге карбюратора занимает замена кулачка привода усилителя насоса. Часть автовладельцев рекомендует его замену на №4, но многие выступают против, приводя аргументы:

- значительное возрастание расхода топлива при городском и смешанном режиме движения;

- провалы в динамике при резком дожиме педали акселератора;

- плохой разгон на низких оборотах, что особо заметно при попытке резкого старта на светофоре.

Тюнинговый и стандартный кулачки приводов усилителей насосов

Модернизацию карбюратора с заменой кулачка следует производить с возможностью возврата назад, поэтому не следует выбрасывать штатные запчасти, оставшиеся после тюнинга. Результат на каждом автомобиле индивидуален, поэтому после замены следует проверить расход бензина и улучшение динамических характеристик. Если соотношение этих параметров устраивает автовладельца, то можно оставлять тюнинговую запчасть, в противном случае — следует вернуться к стандартной детали.

К вопросу о модернизации акустических систем

К сожалению хорошие акустические системы стоят и хороших денег. А их обычно нет, и что же делать в таком случае? Есть два пути (как всегда в России третьего не дано) – лелеять несбыточную мечту и копить, либо слушать старый хлам со всеми его застарелыми дефектами и недостатками.

И вот на радость всем российским аудиофилам относительно нулевого достатка некая столичная торговая фирма в своем красочном буклете предложила просто замечательный выход из тупиковой ситуации (наконец есть третий путь и для России) — берем чемпионские провода, прикупаем к ним хорошие конденсаторы, приобретаем хорошие резисторы, и соединяем все это с помощью лучшего в мире припоя и т.д. и т.п.

Желательно набрать баксов на триста, а лучше на полтыщи, (конечно, все это вы найдете в нашем магазине), ставите взамен старой дряни и только после этого польется музыка из ваших S-90 или «Корветов». После этого десятки, а то и сотни аудиофилов сбились с ног в поиске, прежде всего каких-то денег, а затем и всяких замечательных мулькинкапов и разных Аудиовотных проводов и припоев.

Многолетний опыт модернизации отечественых и ненаших акустических систем в ценовой категории от 500 руб. до 3000$ в фирме братьев Арзумановых подтверждает старую как мир истину — чудес на этом свете не бывает. Если внутри стоит кривой фильтр, то он кривым и останется, если был кривым динамик, то кривым он и останется, не взирая на замену комплектующих заведомо более качественными. Чаще всего звук окажется хуже прежнего за счет искусственной оголенности дефектов, да потраченных впустую денег.

Дополнение

Моё изначальное утверждение про отсутствие провала с укороченным распылителем оказалось излишне оптимистичным.

Зимой было не так заметно, а летом получался весьма неприятный рывок – сперва снижение тяги (цилиндры хапают чистого воздуха),

а затем ускорение. Поэтому решил модернизировать распылитель, чтобы он писял в дросслельную заслонку.

Для этого понадобится ещё один донор и 3 латунные заклёпки:

Сверлим отверстие с глухой стороны распылителя под углом 45 градусов, диаметр как у штатных трубок – 2,5 мм:

Из одной из заклёпок изготавливаем распылитель. Три четверти прохожим сверлом порядка 1 мм, а завершающий

участок проходим сверлом 0.3, после прошёл сверлом 0.4. По опыту сверления латуни могу сказать – она любит

большие обороты. Заклёпку я закреплял в дрели, а свело в шуруповёрте и направлял их навстречу друг другу.

Так отверстия просверлились довольно быстро:

Со стороны запрессовки носик протачиваем конусом и запрессовываем:

После этого глушим штатные отверстия, заклёпки также протачиваем под конус:

Лишнее отпиливаем и равняем надфилем:

В версии 2 я прижал носик к корпусу и зря, он бы и писял в заслонки, но по факту струя упиралась в колодец,

и не выходила в смесительную камеру:

Но угол был что надо:

Поэтому пришлось переделать, и в третьей версии носика струя стала быть в более верном направлении:

Две версии распылителя наглядно:

Ну и видос, струя благоболучно минует малый диффузор и бъётся в сужение большого диффузора, что в общем неплохо:

https://vk.com/video_ext.php

Вот теперь провал минимизирован, он маленький есть только на первой передаче, и только при тапке в пол, я так понимаю это связано с

отсутствием подачи топлива во вторую камеру. Также между делом заметил что шланг подачи вакуума к трамблёру был слегка зажат,

что тоже могло приводить к провалу, так что проложил его вдалеке от других шлангов, да ещё и максимально укоротил.

Также были замечания по пиленому кулачку, первые дни была такая проблема – плавно поддать газку не получалось, требовалось значительное

усилие на педали газа, и после открытия, дроссель открывался немного лишнего. Но спустя неделю-другую вроде более менее притёрлось.

В общем советую горб делать более плавным, чем у меня.

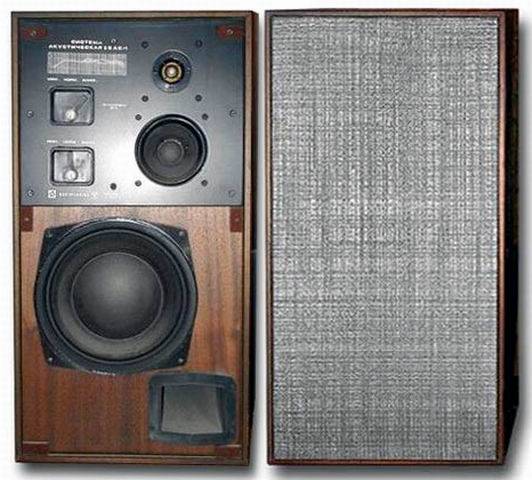

Улучшение звучания 35АС-1 и ее модификаций

Трехполосную акустическую систему 35АС-1, разработанную около десяти лет назад в конструкторском бюро «Орбита» рижского производственного объединения «Радиотехника», можно без преувеличения назвать родоначальницей семейства АС, сделавших реальностью высококачественное звуковоспроизведение в домашних условиях. По тем временам 35АС-1 была лучшей не только среди отечественных бытовых громкоговорителей, она звучала лучше многих АС зарубежных фирм.

Трехполосную акустическую систему 35АС-1, разработанную около десяти лет назад в конструкторском бюро «Орбита» рижского производственного объединения «Радиотехника», можно без преувеличения назвать родоначальницей семейства АС, сделавших реальностью высококачественное звуковоспроизведение в домашних условиях. По тем временам 35АС-1 была лучшей не только среди отечественных бытовых громкоговорителей, она звучала лучше многих АС зарубежных фирм.

В 1979 г. на основе 35АС-1 (изменениям подверглись разделительный фильтр и передняя панель акустического оформления) была создана 35АС-212 (S-90), которая в настоящее время выпускается несколькими предприятиями под названиями 35АС-012 и 35АС-016. К сожалению, сегодня эти АС уже не удовлетворяют возросшие запросы любителей высококачественного звучания.

Доработка акустических систем зарубежного производства

В настоящее время на российском рынке радиоаппаратуры вам предложат много недорогих мини-систем, в их комплект входят акустика для дома среднего качества. Обычно это двух- и трехполосные системы фазоинверторного типа с простейшими разделительными фильтрами на неполярных оксидных конденсаторах. Так, например, купленная мною мини-система Technics SC-EH60 японской фирмы MATSUSHITA комплектовалась акустикой «SB-EH60». Качество ее звучания явно не соответствовало параметрам усилителя 34 самой системы, что и выяснилось при подключении к нему акустическая система более высокого класса. Это обстоятельство заставило меня предпринять попытку доработать «SB-EH60».

Универсальный вертикально-сверлильный станок 2Н135

Универсальные сверлильные станки 2Н135, у которых условный диаметр сверления составляет 35 мм, можно встретить как на производстве с выпуском изделий небольшими партиями, автомастерских и других небольших предприятиях, так и на крупных заводах. Базовая модель станка имеет ручное управление, подъёмный стол, фундаментную плиту.

Универсальность его состоит в том, что с применением различных инструментов, кроме основной операции – сверление, можно сделать нарезку резьбы с применением машинных метчиков (в ручном режиме). Доступны для этого оборудования такие операции как развёртывание, зенкование и зенкерование.

Большой диапазон скоростей позволяет работать с материалами разной плотности и устойчивости к механическому воздействию.

Но и такой станок требует доработок при выполнении однотипных операций. Модернизацией сверлильных станков занимаются не только специалисты производств, где установлены эти станки, но и конструкторский отдел завода изготовителя. На основе 2H135 создано немало станков, к основной маркировке добавляется буква или цифра, но изменения конструкции станка при этом существенные.

Эти станки выпускаются тем же заводом, что и сам 2Н135. Есть ряд подобных станков, выпускаемых другими станкостроительными заводами, расположенными в Гомеле, Астрахани, Липецке. Молодечно.

Если сверлильное оборудование, выпущенное в Одессе, имеет одинаковый диаметр максимального сверления – 35 мм, то доработки другими производителями позволили расширить диапазон до 50 мм, о чём свидетельствуют маркировки на аналогах 2Н150. Варьируется и расстояние от стола и от плиты до торцевой стороны шпинделя. В разных станках используется различная величина стола, перемещение стола по оси «Z». Различным может быть перемещение шпиндельной головки и шаг самого шпинделя и частота его вращения.

Меняются и показатели крутящего момента, числа ступеней рабочих подач, и их силы.

Мощность станка напрямую связана с мощностью электродвигателя. Для аналогов 2Н135 используются моторы от 2,2 до 7,5 кВт.

Разница в габаритах не очень большая, а в массе между меньшим и большим составляет 1 тонну.

ЧТО ЕЩЕ ВХОДИТ В КОНСТРУКЦИЮ?

Но это упрощенная схема карбюратора. На деле же все значительно сложнее, ведь двигатель во время эксплуатации работает в разных режимах, при этом для каждого из них необходима смесь соответствующего состава.

Поэтому современный карбюратор поплавкового типа имеет сложную конструкцию со значительным количеством каналов, вспомогательных систем и дополнительного оборудования. Все это позволяет карбюратору обеспечивать смесеобразование на любых режимах работы.

Поэтому в конструкции карбюратора, помимо двух камер, имеется:

- система пуска;

- главная дозирующая система;

- система холостого хода;

- насос ускорительный;

- экономайзер;

- эконостат;

Каждая из этих составляющих имеет свое назначение и обеспечивают подачу оптимальной по количеству и качеству смеси на любых режимах функционирования силового агрегата.

1. СИСТЕМА ПУСКА

Система пуска обеспечивает подачу обогащенной смеси в цилиндры во время запуска мотора. Основным элементом этой системы является воздушная заслонка. В отечественных карбюраторах она имеет ручное управление (рукоятка подсоса, выведенная в салон). В зарубежных аналогах часто встречается автоматическая система пуска, которая самостоятельно регулирует степень открытия воздушной заслонки.

При этом система пуска конструктивно сделана так, чтобы предотвратить подачу переобогащенной смеси в цилиндры сразу после пуска мотора. Для этого привод заслонки сделан так, чтобы она имела возможность самостоятельно приоткрываться, обеспечивая обеднение смеси. К тому же она связана посредством системы тяг с дроссельной заслонкой, что позволяет карбюратору во время запуска и прогрева регулировать степень открытия этих заслонок.

2. ГЛАВНАЯ ДОЗИРУЮЩАЯ СИСТЕМА

Главная система дозировки обеспечивает основную подачу смеси в цилиндр при всех режимах работы мотора. Единственное, она не задействуется при работе двигателя на холостом ходу. Основная ее задача – подача необходимого количества смеси (несколько обедненной) в цилиндры.

Для того, чтобы исключить переобогащение смеси в переходных режимах эта система осуществляет компенсацию недостающего количества воздуха путем подачи из распылителя не чистого бензина, а эмульсии, в которую уже подмешана часть воздуха.

Для этого на большинстве карбюраторов топливо, перед попаданием в распылитель, проходит через специально проделанные эмульсионные колодца, где и осуществляется предварительное смешивание.

3. СИСТЕМА ХХ

Система холостого хода обеспечивает устойчивую работу силовой установки на малых оборотах, когда дроссельная заслонка полностью закрыта. Представляет она собой систему каналов по которым подается воздух и топливо под дроссельную заслонку.

То есть, смесительная камера при таком режиме не задействуется, поскольку система ХХ изготавливает необходимое количество смеси и подает во впускной коллектор в обход ее. Дополнительно эта система включает в себя еще один канал – переходной, в задачу которого входит обеспечение поддержания стабильной работы мотора во время смены режима от ХХ до средних оборотов.

4. УСКОРИТЕЛЬНЫЙ НАСОС

Ускорительный насос обеспечивает подачу необходимого количества смеси при резком ускорении, когда главная дозирующая система не успевает обеспечить это, поскольку она обеспечивает нормальную подачу только при плавном открытии дросселя.

В задачу этого насоса входит кратковременное обогащение смеси, что позволяет избежать «провала» при ускорении. Для этого имеется специальный канал, перекрытый шариковыми клапанами и оснащенный мембраной, привод которой осуществляется от дросселя.

При резком нажатии на акселератор, шарики приоткрывают канал, а мембрана выдавливает порцию эмульсии в специальный распылитель, установленный перед диффузором.

ЭКОНОМАЙЗЕР И ЭКОНОСТАТ

Экономайзер обеспечивает максимальный выход мощности от мотора, когда это необходимо. Достигается это подачей обогащенной смеси за счет подачи дополнительной порции эмульсии в основной распылитель в обход главной системы дозировки.

Эконостат позволяет двигателю выдавать максимальную мощность при высоких оборотах. Для этого данный элемент обеспечивает подачу и бензина непосредственно из поплавковой полости и распыление его перед диффузором.

Это основные элементы и системы карбюратора. Также в его конструкции используется поплавковая камера сбалансированного типа. Чтобы бензин в ней поддерживался на заданном уровне, в камере не должно образовываться разрежение и для этого ее соединяют с атмосферой. Сбалансированная же камера подразумевает объединение ее с горловиной карбюратора, что предотвращает попадание в нее загрязняющих веществ вместе с воздухом.